1. ಕ್ರಷರ್ ಬಲವಾದ ಮತ್ತು ಅಸಹಜ ಕಂಪನಗಳನ್ನು ಅನುಭವಿಸುತ್ತದೆ.

ಕಾರಣ: ಕಂಪನಕ್ಕೆ ಸಾಮಾನ್ಯ ಕಾರಣವೆಂದರೆ ಟರ್ನ್ಟೇಬಲ್ನ ಅಸಮತೋಲನ, ಇದು ಹ್ಯಾಮರ್ ಬ್ಲೇಡ್ಗಳ ತಪ್ಪಾದ ಸ್ಥಾಪನೆ ಮತ್ತು ಜೋಡಣೆಯಿಂದ ಉಂಟಾಗಬಹುದು; ಹ್ಯಾಮರ್ ಬ್ಲೇಡ್ಗಳು ತೀವ್ರವಾಗಿ ಸವೆದುಹೋಗಿವೆ ಮತ್ತು ಅವುಗಳನ್ನು ಸಮಯೋಚಿತವಾಗಿ ಬದಲಾಯಿಸಲಾಗಿಲ್ಲ; ಕೆಲವು ಹ್ಯಾಮರ್ ತುಣುಕುಗಳು ಸಿಲುಕಿಕೊಂಡಿವೆ ಮತ್ತು ಬಿಡುಗಡೆಯಾಗುವುದಿಲ್ಲ; ರೋಟರ್ನ ಇತರ ಭಾಗಗಳಿಗೆ ಹಾನಿಯು ತೂಕದ ಅಸಮತೋಲನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಕಂಪನಕ್ಕೆ ಕಾರಣವಾಗುವ ಇತರ ಸಮಸ್ಯೆಗಳು ಸೇರಿವೆ: ಆಟದಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ನ ವಿರೂಪ; ತೀವ್ರವಾದ ಬೇರಿಂಗ್ ಉಡುಗೆ ಹಾನಿಯನ್ನು ಉಂಟುಮಾಡಬಹುದು; ಸಡಿಲವಾದ ಅಡಿಪಾಯ ಬೋಲ್ಟ್ಗಳು; ಹ್ಯಾಮರ್ ವೇಗ ತುಂಬಾ ಹೆಚ್ಚಾಗಿದೆ.

ಪರಿಹಾರ: ಹ್ಯಾಮರ್ ಬ್ಲೇಡ್ಗಳನ್ನು ಸರಿಯಾದ ಕ್ರಮದಲ್ಲಿ ಮರುಸ್ಥಾಪಿಸಿ; ಹ್ಯಾಮರ್ ಬ್ಲೇಡ್ನ ತೂಕದ ವಿಚಲನವು 5 ಗ್ರಾಂ ಮೀರದಂತೆ ನೋಡಿಕೊಳ್ಳಲು ಹ್ಯಾಮರ್ ಬ್ಲೇಡ್ ಅನ್ನು ಬದಲಾಯಿಸಿ; ವಿದ್ಯುತ್ ಆಫ್ ಮಾಡಿ ತಪಾಸಣೆ ಮಾಡಿ, ಅಂಟಿಕೊಂಡಿರುವ ತುಂಡು ಸಾಮಾನ್ಯವಾಗಿ ತಿರುಗುವಂತೆ ಮಾಡಲು ಹ್ಯಾಮರ್ ಅನ್ನು ಕುಶಲತೆಯಿಂದ ನಿರ್ವಹಿಸಿ; ಟರ್ನ್ಟೇಬಲ್ನ ಹಾನಿಗೊಳಗಾದ ಭಾಗಗಳನ್ನು ಬದಲಾಯಿಸಿ ಮತ್ತು ಅದನ್ನು ಸಮತೋಲನಗೊಳಿಸಿ; ಸ್ಪಿಂಡಲ್ ಅನ್ನು ನೇರಗೊಳಿಸಿ ಅಥವಾ ಬದಲಾಯಿಸಿ; ಬೇರಿಂಗ್ಗಳನ್ನು ಬದಲಾಯಿಸಿ; ಅಡಿಪಾಯ ಬೋಲ್ಟ್ಗಳನ್ನು ಬಿಗಿಯಾಗಿ ಲಾಕ್ ಮಾಡಿ; ತಿರುಗುವಿಕೆಯ ವೇಗವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

2. ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ಕ್ರಷರ್ ಅಸಹಜ ಶಬ್ದವನ್ನು ಮಾಡುತ್ತದೆ

ಕಾರಣ: ಲೋಹಗಳು ಮತ್ತು ಕಲ್ಲುಗಳಂತಹ ಗಟ್ಟಿಯಾದ ವಸ್ತುಗಳು ಪುಡಿಮಾಡುವ ಕೋಣೆಗೆ ಪ್ರವೇಶಿಸುತ್ತವೆ; ಯಂತ್ರದ ಒಳಗೆ ಸಡಿಲವಾದ ಅಥವಾ ಬೇರ್ಪಟ್ಟ ಭಾಗಗಳು; ಸುತ್ತಿಗೆ ಮುರಿದು ಬಿದ್ದವು; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿ ನಡುವಿನ ಅಂತರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ.

ಪರಿಹಾರ: ಪರಿಶೀಲನೆಗಾಗಿ ಯಂತ್ರವನ್ನು ನಿಲ್ಲಿಸಿ. ಭಾಗಗಳನ್ನು ಬಿಗಿಗೊಳಿಸಿ ಅಥವಾ ಬದಲಾಯಿಸಿ; ಪುಡಿಮಾಡುವ ಕೋಣೆಯಿಂದ ಗಟ್ಟಿಯಾದ ವಸ್ತುಗಳನ್ನು ತೆಗೆದುಹಾಕಿ; ಮುರಿದ ಸುತ್ತಿಗೆಯ ತುಂಡನ್ನು ಬದಲಾಯಿಸಿ; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿ ನಡುವಿನ ಅಂತರವನ್ನು ಹೊಂದಿಸಿ. ಸಾಮಾನ್ಯ ಧಾನ್ಯಗಳಿಗೆ ಸೂಕ್ತವಾದ ಅಂತರವು 4-8 ಮಿಮೀ, ಮತ್ತು ಒಣಹುಲ್ಲಿಗೆ, ಇದು 10-14 ಮಿಮೀ.

3. ಬೇರಿಂಗ್ ಅತಿಯಾಗಿ ಬಿಸಿಯಾಗುತ್ತದೆ, ಮತ್ತು ಕ್ರಷಿಂಗ್ ಮೆಷಿನ್ ಕೇಸಿಂಗ್ನ ಉಷ್ಣತೆಯು ತುಂಬಾ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

ಕಾರಣ: ಬೇರಿಂಗ್ ಹಾನಿ ಅಥವಾ ಸಾಕಷ್ಟು ನಯಗೊಳಿಸುವ ಎಣ್ಣೆ; ಬೆಲ್ಟ್ ತುಂಬಾ ಬಿಗಿಯಾಗಿರುತ್ತದೆ; ಅತಿಯಾದ ಆಹಾರ ಮತ್ತು ದೀರ್ಘಾವಧಿಯ ಓವರ್ಲೋಡ್ ಕೆಲಸ.

ಪರಿಹಾರ: ಬೇರಿಂಗ್ ಅನ್ನು ಬದಲಾಯಿಸಿ; ನಯಗೊಳಿಸುವ ಎಣ್ಣೆಯನ್ನು ಸೇರಿಸಿ; ಬೆಲ್ಟ್ನ ಬಿಗಿತವನ್ನು ಹೊಂದಿಸಿ (18-25 ಮಿಮೀ ಆರ್ಕ್ ಎತ್ತರವನ್ನು ರಚಿಸಲು ನಿಮ್ಮ ಕೈಯಿಂದ ಟ್ರಾನ್ಸ್ಮಿಷನ್ ಬೆಲ್ಟ್ನ ಮಧ್ಯಭಾಗವನ್ನು ಒತ್ತಿರಿ); ಫೀಡಿಂಗ್ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

4. ಫೀಡ್ ಇನ್ಲೆಟ್ ನಲ್ಲಿ ತಲೆಕೆಳಗಾದ ಗಾಳಿ

ಕಾರಣ: ಫ್ಯಾನ್ ಮತ್ತು ಸಾಗಿಸುವ ಪೈಪ್ಲೈನ್ನಲ್ಲಿ ಅಡಚಣೆ; ಜರಡಿ ರಂಧ್ರಗಳ ಅಡಚಣೆ; ಪುಡಿ ಚೀಲ ತುಂಬಾ ತುಂಬಿದೆ ಅಥವಾ ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ.

ಪರಿಹಾರ: ಫ್ಯಾನ್ ಅತಿಯಾಗಿ ಸವೆದಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ; ಜರಡಿ ರಂಧ್ರಗಳನ್ನು ತೆರವುಗೊಳಿಸಿ; ಪುಡಿ ಸಂಗ್ರಹ ಚೀಲವನ್ನು ಸಕಾಲಿಕವಾಗಿ ಹೊರಹಾಕಿ ಅಥವಾ ಬದಲಾಯಿಸಿ.

5. ಡಿಸ್ಚಾರ್ಜ್ ವೇಗ ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗಿದೆ

ಕಾರಣ: ಸುತ್ತಿಗೆಯ ಬ್ಲೇಡ್ ತೀವ್ರವಾಗಿ ಸವೆದುಹೋಗಿದೆ; ಕ್ರಷರ್ ಅನ್ನು ಓವರ್ಲೋಡ್ ಮಾಡುವುದರಿಂದ ಬೆಲ್ಟ್ ಜಾರುತ್ತದೆ ಮತ್ತು ಕಡಿಮೆ ರೋಟರ್ ವೇಗಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ; ಜರಡಿ ರಂಧ್ರಗಳ ಅಡಚಣೆ; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿಯ ನಡುವಿನ ಅಂತರವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ; ಅಸಮವಾದ ಆಹಾರ; ಸಾಕಷ್ಟು ಪೋಷಕ ಶಕ್ತಿಯಿಲ್ಲ.

ಪರಿಹಾರ: ಸುತ್ತಿಗೆಯ ಬ್ಲೇಡ್ ಅನ್ನು ಬದಲಾಯಿಸಿ ಅಥವಾ ಇನ್ನೊಂದು ಮೂಲೆಗೆ ಬದಲಾಯಿಸಿ; ಲೋಡ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ಬೆಲ್ಟ್ ಟೆನ್ಷನ್ ಅನ್ನು ಹೊಂದಿಸಿ; ಜರಡಿ ರಂಧ್ರಗಳನ್ನು ತೆರವುಗೊಳಿಸಿ; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿ ನಡುವಿನ ಅಂತರವನ್ನು ಸೂಕ್ತವಾಗಿ ಕಡಿಮೆ ಮಾಡಿ; ಏಕರೂಪದ ಆಹಾರ; ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಮೋಟಾರ್ ಅನ್ನು ಬದಲಾಯಿಸಿ.

6. ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವು ತುಂಬಾ ಒರಟಾಗಿರುತ್ತದೆ.

ಕಾರಣ: ಜರಡಿಯ ರಂಧ್ರಗಳು ತೀವ್ರವಾಗಿ ಸವೆದುಹೋಗಿವೆ ಅಥವಾ ಹಾನಿಗೊಳಗಾಗಿವೆ; ಜಾಲರಿಯ ರಂಧ್ರಗಳು ಜರಡಿ ಹಿಡಿದವರಿಗೆ ಬಿಗಿಯಾಗಿ ಜೋಡಿಸಲ್ಪಟ್ಟಿಲ್ಲ.

ಪರಿಹಾರ: ಪರದೆ ಜಾಲರಿಯನ್ನು ಬದಲಾಯಿಸಿ; ಜರಡಿ ರಂಧ್ರಗಳು ಮತ್ತು ಜರಡಿ ಹೋಲ್ಡರ್ ನಡುವಿನ ಅಂತರವನ್ನು ಬಿಗಿಯಾಗಿ ಹೊಂದಿಕೊಳ್ಳುವಂತೆ ಹೊಂದಿಸಿ.

7. ಬೆಲ್ಟ್ ಅತಿಯಾಗಿ ಬಿಸಿಯಾಗುವುದು

ಕಾರಣ: ಬೆಲ್ಟ್ನ ಅಸಮರ್ಪಕ ಬಿಗಿತ.

ಪರಿಹಾರ: ಬೆಲ್ಟ್ ನ ಬಿಗಿತವನ್ನು ಹೊಂದಿಸಿ.

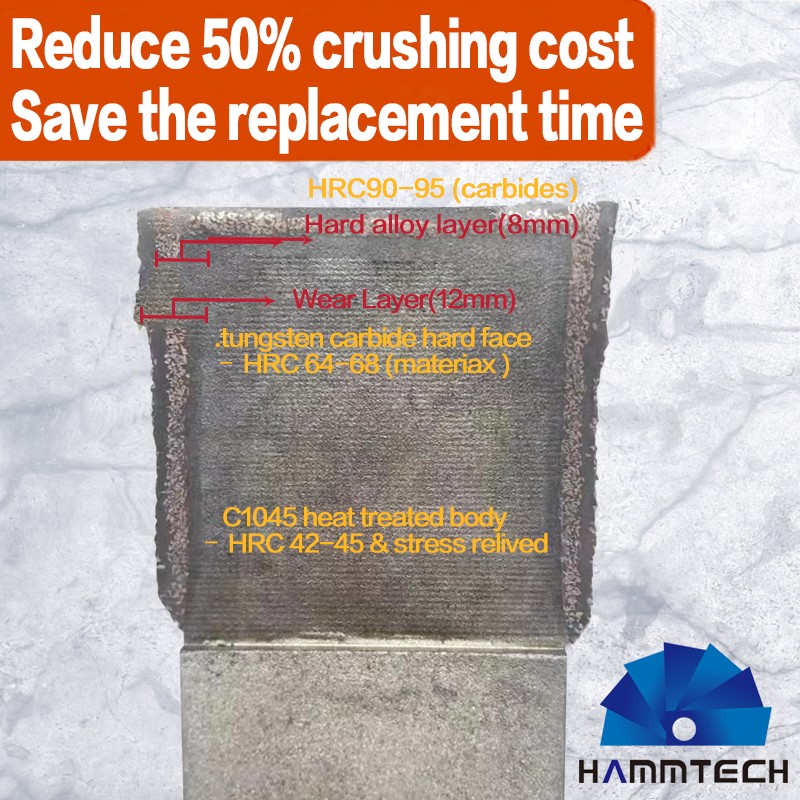

8. ಸುತ್ತಿಗೆಯ ಬ್ಲೇಡ್ನ ಸೇವಾ ಜೀವನವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಕಾರಣ: ವಸ್ತುವಿನಲ್ಲಿ ಅತಿಯಾದ ತೇವಾಂಶವು ಅದರ ಶಕ್ತಿ ಮತ್ತು ಗಡಸುತನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಅದನ್ನು ಪುಡಿಮಾಡುವುದು ಹೆಚ್ಚು ಕಷ್ಟಕರವಾಗುತ್ತದೆ; ವಸ್ತುಗಳು ಸ್ವಚ್ಛವಾಗಿಲ್ಲ ಮತ್ತು ಗಟ್ಟಿಯಾದ ವಸ್ತುಗಳೊಂದಿಗೆ ಬೆರೆತಿಲ್ಲ; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿ ನಡುವಿನ ಅಂತರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ; ಸುತ್ತಿಗೆಯ ಬ್ಲೇಡ್ನ ಗುಣಮಟ್ಟ ತುಂಬಾ ಕಳಪೆಯಾಗಿದೆ.

ಪರಿಹಾರ: ವಸ್ತುವಿನ ತೇವಾಂಶವನ್ನು 5% ಕ್ಕಿಂತ ಹೆಚ್ಚಿಲ್ಲದಂತೆ ನಿಯಂತ್ರಿಸಿ; ವಸ್ತುಗಳಲ್ಲಿನ ಕಲ್ಮಶಗಳ ಅಂಶವನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಕಡಿಮೆ ಮಾಡಿ; ಸುತ್ತಿಗೆ ಮತ್ತು ಜರಡಿ ನಡುವಿನ ಅಂತರವನ್ನು ಸೂಕ್ತವಾಗಿ ಹೊಂದಿಸಿ; ನೈ ಅವರ ಮೂರು ಉನ್ನತ ಮಿಶ್ರಲೋಹದ ಸುತ್ತಿಗೆಯ ತುಂಡುಗಳಂತಹ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಉಡುಗೆ-ನಿರೋಧಕ ಸುತ್ತಿಗೆಯ ತುಂಡುಗಳನ್ನು ಬಳಸಿ.

ಪೋಸ್ಟ್ ಸಮಯ: ಫೆಬ್ರವರಿ-28-2025