ಸರ್ಕಲ್ ಟೀತ್ ರೋಲರ್ ಶೆಲ್

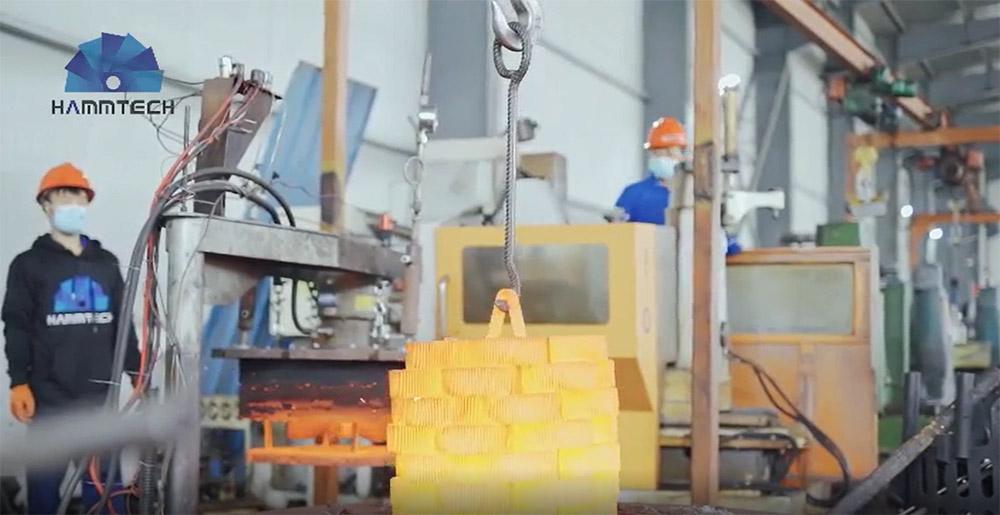

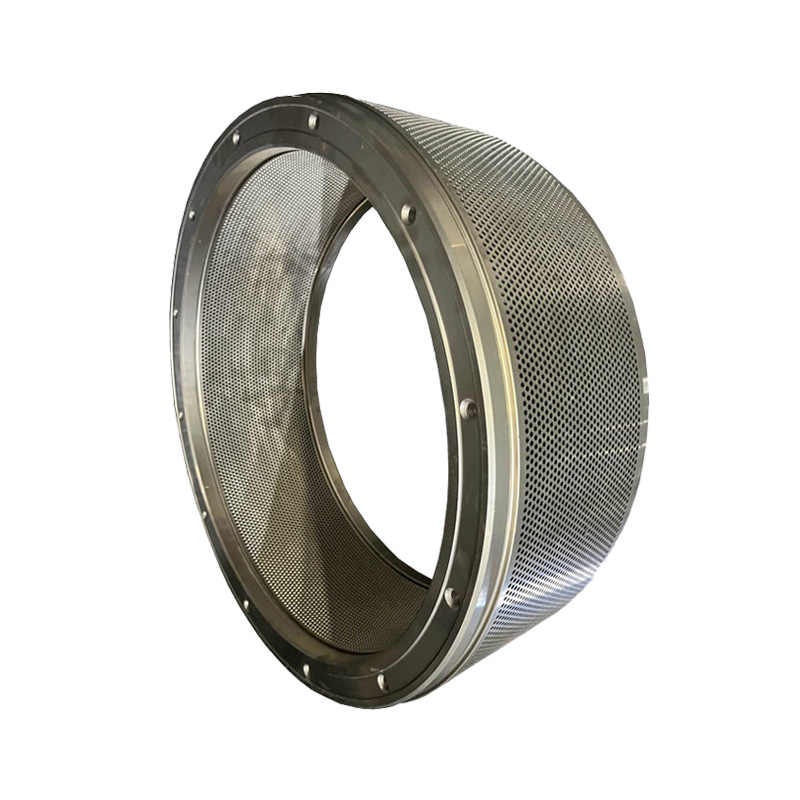

ಪೆಲೆಟ್ ಉತ್ಪಾದನಾ ಉದ್ಯಮದಲ್ಲಿ, ರಿಂಗ್ ಡೈ ಅಥವಾ ಫ್ಲಾಟ್ ಡೈ ಪೆಲ್ಲೆಟಿಂಗ್ ಯಂತ್ರಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಪುಡಿಮಾಡಿದ ವಸ್ತುಗಳನ್ನು ಪೆಲೆಟ್ ಫೀಡ್ಗೆ ಒತ್ತಲು ಬಳಸಲಾಗುತ್ತದೆ. ಫ್ಲಾಟ್ ಮತ್ತು ರಿಂಗ್ ಡೈ ಎರಡೂ ಒತ್ತಡದ ರೋಲರ್ ಮತ್ತು ಡೈನ ಸಾಪೇಕ್ಷ ಚಲನೆಯನ್ನು ಅವಲಂಬಿಸಿ ವಸ್ತುವನ್ನು ಪರಿಣಾಮಕಾರಿ ಕೆಲಸದ ಸ್ಥಾನಕ್ಕೆ ಹಿಡಿದು ಆಕಾರಕ್ಕೆ ಹಿಂಡುತ್ತವೆ. ಸಾಮಾನ್ಯವಾಗಿ ಪ್ರೆಶರ್ ರೋಲರ್ ಶೆಲ್ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಈ ಪ್ರೆಶರ್ ರೋಲರ್, ರಿಂಗ್ ಡೈನಂತೆ ಪೆಲೆಟ್ ಗಿರಣಿಯ ಪ್ರಮುಖ ಕೆಲಸದ ಭಾಗವಾಗಿದೆ ಮತ್ತು ಇದು ಧರಿಸುವ ಭಾಗಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

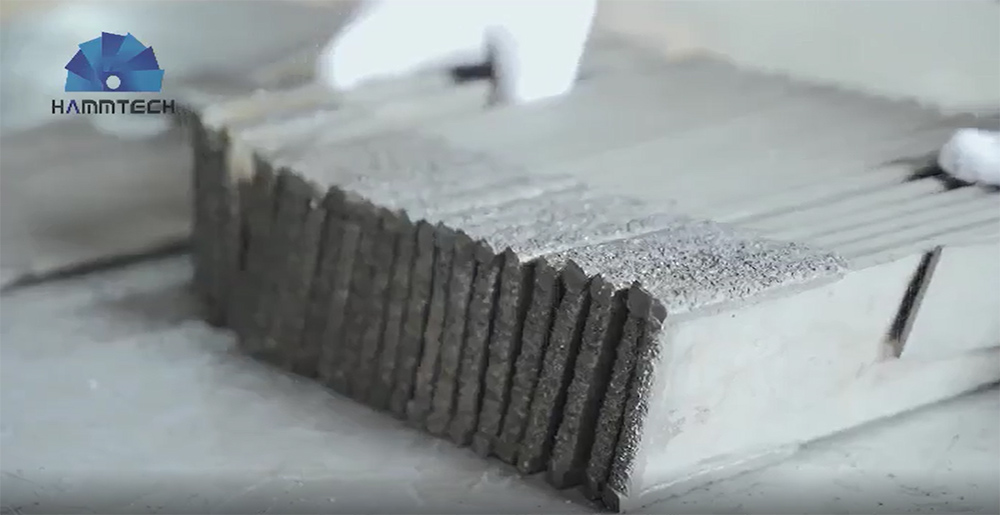

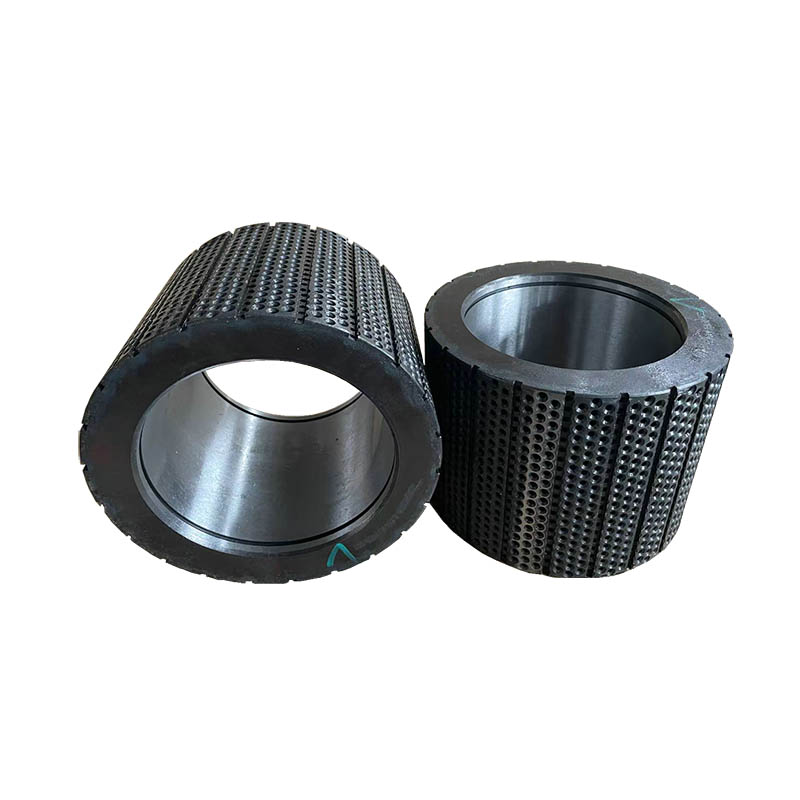

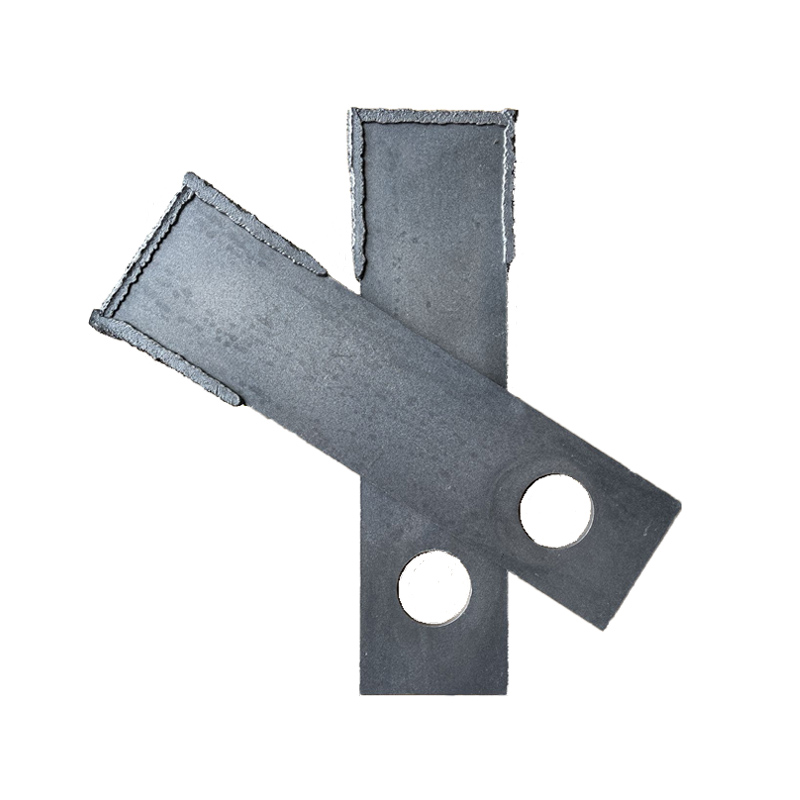

ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ನ ಪ್ರೆಶರ್ ರೋಲರ್ ಅನ್ನು ರಿಂಗ್ ಡೈ ಒಳಗೆ ವಸ್ತುವನ್ನು ಹಿಂಡಲು ಬಳಸಲಾಗುತ್ತದೆ. ರೋಲರ್ ದೀರ್ಘಕಾಲದವರೆಗೆ ಘರ್ಷಣೆ ಮತ್ತು ಹಿಸುಕುವ ಒತ್ತಡಕ್ಕೆ ಒಳಗಾಗುವುದರಿಂದ, ರೋಲರ್ನ ಹೊರ ಸುತ್ತಳತೆಯನ್ನು ಚಡಿಗಳಾಗಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ, ಇದು ಸವೆತ ಮತ್ತು ಹರಿದುಹೋಗುವಿಕೆಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಸಡಿಲವಾದ ವಸ್ತುವನ್ನು ಹಿಡಿಯಲು ಸುಲಭವಾಗುತ್ತದೆ.

ರೋಲರ್ಗಳ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳು ರಿಂಗ್ ಡೈಗಿಂತ ಕೆಟ್ಟದಾಗಿದೆ. ರೋಲರ್ಗಳ ಮೇಲಿನ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಸಾಮಾನ್ಯ ಸವೆತದ ಜೊತೆಗೆ, ಸಿಲಿಕೇಟ್, ಮರಳಿನಲ್ಲಿರುವ SiO2, ಕಬ್ಬಿಣದ ಫೈಲಿಂಗ್ಗಳು ಮತ್ತು ಕಚ್ಚಾ ವಸ್ತುವಿನಲ್ಲಿರುವ ಇತರ ಗಟ್ಟಿಯಾದ ಕಣಗಳು ರೋಲರ್ಗಳ ಮೇಲಿನ ಸವೆತವನ್ನು ತೀವ್ರಗೊಳಿಸುತ್ತವೆ. ಒತ್ತಡದ ರೋಲರ್ ಮತ್ತು ರಿಂಗ್ ಡೈನ ರೇಖೀಯ ವೇಗವು ಮೂಲತಃ ಸಮಾನವಾಗಿರುವುದರಿಂದ, ಒತ್ತಡದ ರೋಲರ್ನ ವ್ಯಾಸವು ರಿಂಗ್ ಡೈನ ಒಳಗಿನ ವ್ಯಾಸಕ್ಕಿಂತ ಕೇವಲ 0.4 ಪಟ್ಟು ಹೆಚ್ಚು, ಆದ್ದರಿಂದ ಒತ್ತಡದ ರೋಲರ್ನ ಸವೆತ ದರವು ರಿಂಗ್ ಡೈಗಿಂತ 2.5 ಪಟ್ಟು ಹೆಚ್ಚಾಗಿದೆ. ಉದಾಹರಣೆಗೆ, ಒತ್ತಡದ ರೋಲರ್ನ ಸೈದ್ಧಾಂತಿಕ ವಿನ್ಯಾಸದ ಜೀವಿತಾವಧಿ 800 ಗಂಟೆಗಳು, ಆದರೆ ನಿಜವಾದ ಬಳಕೆಯ ಸಮಯ 600 ಗಂಟೆಗಳಿಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ. ಕೆಲವು ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ, ಅನುಚಿತ ಬಳಕೆಯಿಂದಾಗಿ, ಬಳಕೆಯ ಸಮಯ 500 ಗಂಟೆಗಳಿಗಿಂತ ಕಡಿಮೆಯಿರುತ್ತದೆ ಮತ್ತು ಗಂಭೀರವಾದ ಮೇಲ್ಮೈ ಸವೆತದಿಂದಾಗಿ ವಿಫಲವಾದ ರೋಲರ್ಗಳನ್ನು ಇನ್ನು ಮುಂದೆ ದುರಸ್ತಿ ಮಾಡಲು ಸಾಧ್ಯವಿಲ್ಲ.

ರೋಲರುಗಳ ಅತಿಯಾದ ಉಡುಗೆ ಪೆಲೆಟ್ ಇಂಧನದ ರಚನೆಯ ದರವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಉತ್ಪಾದನಾ ವೆಚ್ಚವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಆದರೆ ಉತ್ಪಾದಕತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಪೆಲೆಟ್ ಗಿರಣಿ ರೋಲರುಗಳ ಸೇವಾ ಜೀವನವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ವಿಸ್ತರಿಸುವುದು ಹೇಗೆ ಎಂಬುದು ಉದ್ಯಮಕ್ಕೆ ಹೆಚ್ಚಿನ ಕಾಳಜಿಯಾಗಿದೆ.